受託分析における注意事項

●膜厚測定の注意事項●

透明な基材上の透明膜等ではコントラスト明確でないとき、表面粗さが粗く界面付近が明確でない場合に測定が難しい場合があります。

●膜厚測定注意事項●

多層膜の場合はあらかじめご連絡ください。

●摩耗量測定の注意事項●

表面粗さが粗く摩耗が小さい場合に、摩耗量測定が難しい場合があります。

※摩耗量測定は、以前までは接触式でしたが、今回(今後)は、レーザー顕微鏡による非接触式計測となります。

●RST測定の注意事項●

膜厚が極端に厚い場合は、明確なはく離が観察されない場合があります。

●CSR5000測定の注意事項●

複層の場合、振動式スクラッチ試験による変化点のポイントを計測いたしますが、 どの層での変化であるかは判断できません。

●硬さ試験の注意事項●

試料は、上面下面が平行で平面であることが必要です。

表面粗さが大きい場合、測定できない場合やばらつきの要因になる場合があります。

押し込み深さが、膜厚の10%(基板や膜の硬さにより変動)以下でない場合に基材の硬さの影響を受ける可能性があります。薄膜の硬さ試験の場合は、膜厚を必ずご連絡下さい。

裏面に接着材を使用して固定しますので、問題ある場合はご連絡願います 磁気を帯びたサンプルは測定できません。必ず脱磁を行ってください。

埋め込みサンプルの場合、エッジの部分が盛り上がっていると圧子がぶつかる場合があります。

必ず上面下面が平行でバリ等が無いようにして下さい。

また、埋め込みサンプルの樹脂が帯電しやすい場合は測定値に影響する場合があります。

●ナノインデンテーション測定の注意事項●

試験後の観察目的で、圧痕の位置情報を希望する場合は、予め試料へのマーキングをお願いします。

マーキング点からXY移動距離を記録します。 硬質薄膜は試験機の顕微鏡では圧痕が見えない為、観察画像は不可。

●高温摩擦摩耗試験の注意事項●

試験環境は大気中です。

可能な限り予備の試料のご準備をお願い致します。

●分光エリプソメトリ測定の注意事項●

成膜していない基板もご準備下さい。

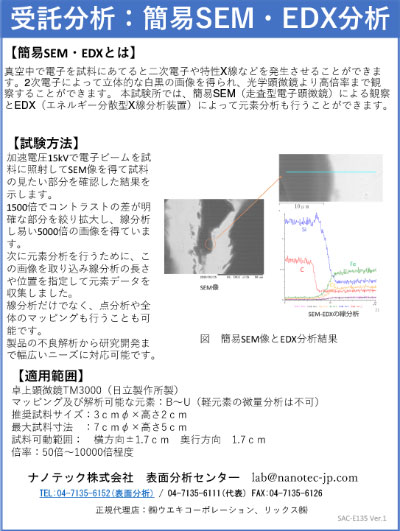

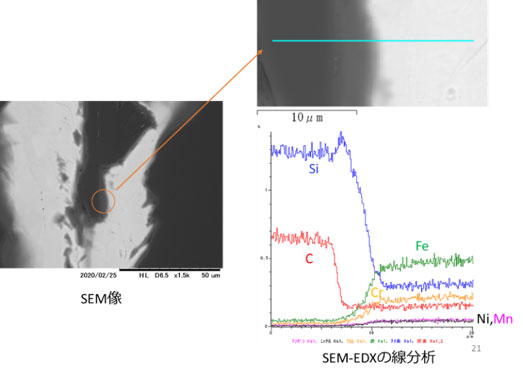

真空中で電子を試料にあてると二次電子や特性X線などを発生させることができます。2次電子によって立体的な白黒の画像を得られ、光学顕微鏡よりずっと高倍率まで観察することができます。 本試験所では、簡易SEM(走査型電子顕微鏡)による観察とEDX(エネルギー分散型X線分析装置)によって元素分析も行うこともできます。

図 簡易SEM・EDXによる観察と元素分析

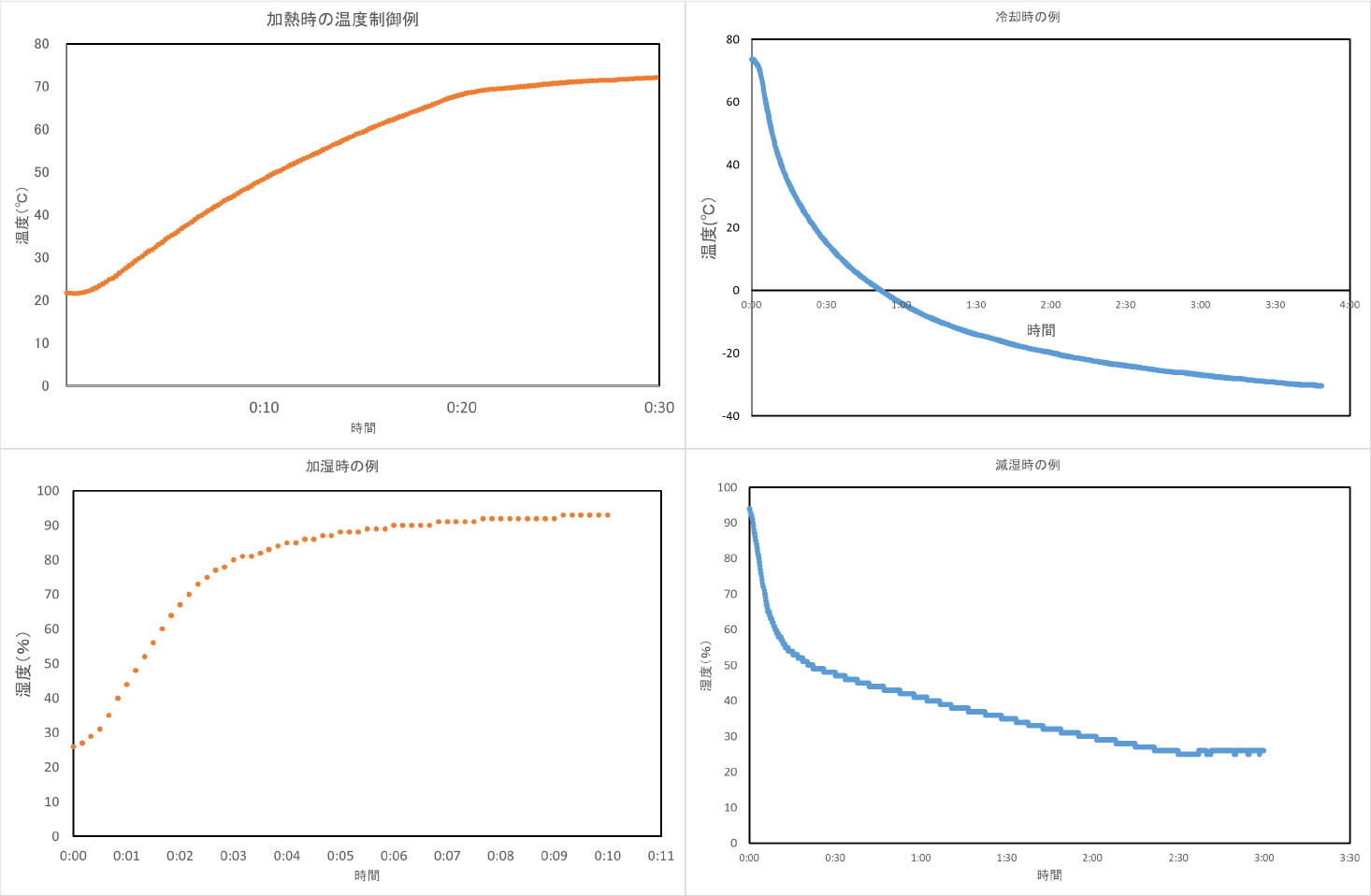

恒温恒湿槽による環境試験

近年は、夏場には⾮常に⾼い気温になる場合があります。そのため屋外の温度で製品が溶けたり変形したりするリスクが以前よりも⾼まっています。

環境試験を⾏うことは製品や表⾯処理、材料の特性を把握し安全に利⽤するために重要です。

恒温恒湿槽は、温度や湿度を制御した環境を槽内に作り出し、対象の部材が安定して利⽤できるか確認することができます。

環境試験、耐久性試験、量産品の検査、⼤型機器・部材評価。

試験⽅法は、サンプルや製品を恒温恒湿槽内に設置し、扉を閉めた環境内を所定の温度−35〜+80℃、湿度30〜95%で制御します。

サイクル試験や⻑時間の試験も可能です。

また、スクラッチ試験や硬さ試験等と組み合わせて試験も可能です。

| 大型恒温恒湿槽 製品名: AR12-408Y-DP2B0 メーカー: アイテック 温度範囲: −35〜+80℃ 湿度範囲: 30〜95% (at 20〜80℃) 槽内⼨法: 2000W×2500D×2000H ⼊⼝間⼝: 1200W×1850H 被試験品の動作確認などは要相談。 |

|

70 ℃に設定した場合の加熱と冷却の事例を⽰します。温度制御は時間に対するデータとして提出可能です。

また、湿度も制御可能です。加湿と減湿時の例を⽰します。

90%以上まで加湿した時の事例を⽰します。減湿も可能なため30%程度まで下げた場合の環境試験も⾏えます。

医療関連器具・機器、机、椅⼦、遊具、量産部品の全品環境試験、⾃動⾞・機械部品材料の評価、鉄鋼関連部材評価、各種表⾯処理(DLC、TiN、CrN、Crメッキ、Niメッキ)、アルミナ、窒化ケイ素、SiC、Cu、プラスチック等

荷重をかけながらダイヤモンド圧子で試料表面を引っかき、膜の密着性や傷つきやすさの評価を行います。

1、実験方法

DLC膜厚による影響の比較するため、同様の中間層を用いて表1に示すサンプルの評価

を行った。

| 表1 サンプルの詳細 | |||

|

ディスク名 |

膜種 |

膜厚 |

基材材質 |

|

0.5μm-DLC |

a-C:H |

0.5 μm |

SUJ2 |

|

1μm-DLC |

a-C:H |

0.5 μm |

SUJ2 |

|

4m-DLC |

a-C:H |

0.5 μm |

SUJ2 |

Scratch Testerを用いてスクラッチ試験を行った。圧子は先端曲率半径200μmのダイヤモンド圧子を用いた。試験条件を以下に示す。

|

初期荷重 |

: 0.9 N |

|

負荷速度 |

: 100 N/min |

|

移動速度 |

: 10 mm/min |

|

AEセンサー感度 |

: 9 |

表2に試験時の環境を記す。

| 表 2:試験時の環境 | |

|

試験温度 |

試験湿度 |

|

23~25℃ |

17~19% |

|

23~24℃ |

20~22% |

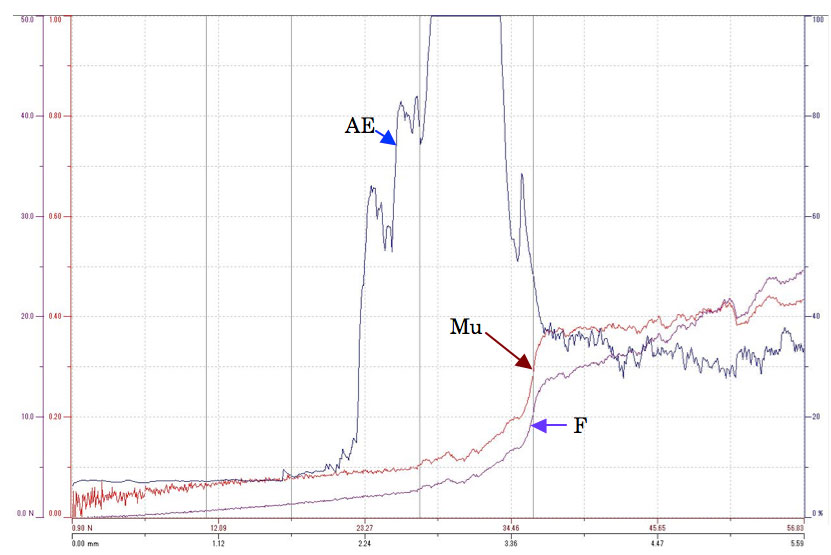

青線:AE(アコースティックエミッション) →チッピングやクラック等の音に反応する。

紫線:Ft(摩擦力) →膜と基材で摩擦力が異なる場合、剥離が起こると傾きが変化する。

赤線:Mu(摩擦係数) → 膜・基材とダイヤモンド圧子との摩擦係数。(垂直荷重と摩擦力から算 出)

2、結果と考察

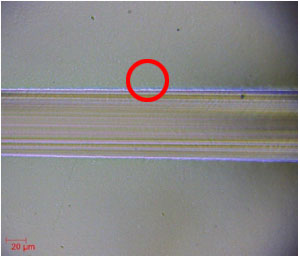

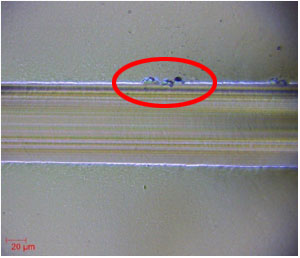

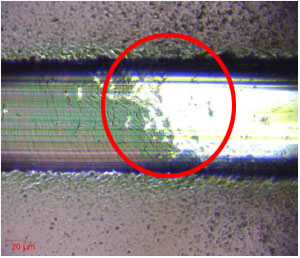

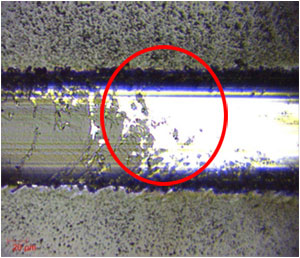

図 1 に 0.5μm-DLC(0.5μm の a-C:H 膜)のスクラッチ痕の状態を示す。

まず 13.93N 付近からスクラッチ痕エッジ部にクラック(ヒビ)が観察され始め、次に

21.07N 付近から同じくスクラッチ痕エッジ部にチッピング(カケ)が観察され始めた。そ

の後、42.34N 付近から膜のはく離が観察され始めた。なおはく離ポイントと摩擦係数、摩

擦力の変化には対応関係が見られた。

|

|

| (a) 13.93N Edge Crack | (b) 21.07N Edge Chipping |

|

|

| (c) 42.34N Crack | |

| 図1 0.5μm-DLC(0.5μm の a-C:H 膜)のスクラッチ痕の状態 | |

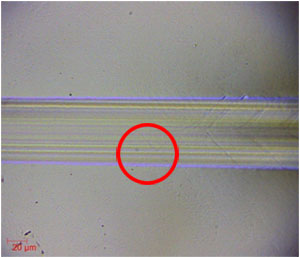

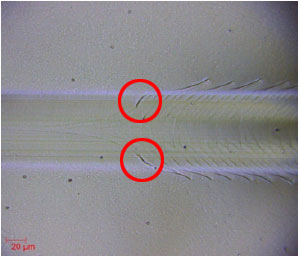

図2に 1μm-DLC(1μm の a-C:H 膜)のスクラッチ痕の状態を示す。

まず 14.09N 付近からスクラッチ痕エッジ部にクラック(ヒビ)が観察され始め、次に

20.22N 付近から同じくスクラッチ痕エッジ部にチッピング(カケ)が観察され始めた。そ

の後、43.35N 付近から膜のはく離が観察され始めた。なおはく離ポイントと摩擦係数、摩

擦力の変化には対応関係が見られた。

|

|

| (a) 14.09N Edge Crack | (b) 20.22N Edge Chipping |

|

|

| (c) 43.35N Delamination | |

|

図2 1μm-DLC(1μmのa-C:H膜)のスクラッチ痕の状態 |

|

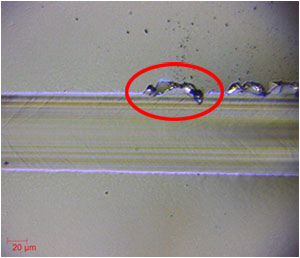

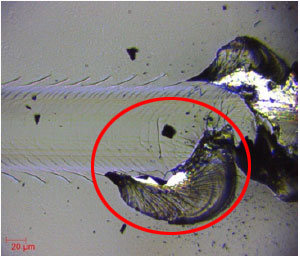

図3に 4μm-DLC(4μm の a-C:H 膜)のスクラッチ痕の状態を示す。

まず 20.79N 付近からスクラッチ痕エッジ部にクラック(ヒビ)が観察され始め、次に

24.13N 付近から同じくスクラッチ痕エッジ部に他サンプルよりも大きなチッピング(カケ)

が観察され始めた。その後、36.28N 付近から膜のはく離が観察され始めた。なおはく離ポ

イントと摩擦係数、摩擦力の変化には対応関係が見られた。

|

|

| (a) 20.79N Edge Crack | (b) 24.13N Edge Chipping |

|

|

| (c) 36.28N Delamination | |

|

図3 4μm-DLC(4μmのa-C:H膜)のスクラッチ痕の状態 |

|

表3に各種 DLC の観察ポイント臨界荷重の比較を示す。ただしスクラッチ痕の状態がそれぞれ異なるので、一概に比較することはできない。

はく離荷重でのみ比較した場合、膜厚が1μm以上になるとはく離臨界荷重が低下する傾向があると考えらえる。

膜の内部応力が増加したためと推察され、スクラッチ試験が膜の内部応力の影響を大きく受けていると考えられる。

| 表3 臨界荷重の比較 | |||||

|

単位:[N] |

|||||

| サンプル名 | 観察ポイント名 | 1 回目 | 2 回目 | 3 回目 | 平 均 |

| 0.5μm-DLC | Crack | 13.93 | 11.54 | 11.48 | 12.32 |

| Edge Chipping | 21.07 | 21.18 | 21.47 | 21.24 | |

| Delamination | 42.34 | 43.06 | 42.55 | 42.65 | |

| 1μm-DLC | Crack | 14.09 | 11.54 | 12.68 | 12.77 |

| Edge Chipping | 20.22 | 15.34 | 14.78 | 16.78 | |

| Delamination | 43.35 | 41.93 | 42.67 | 42.65 | |

ナノテック株式会社への分析のご依頼はこちらから

分析依頼

ご希望の方は「資料請求フォーム」からお申し込みください。

ご依頼に関するご連絡・確認

収集した個人情報を、皆様の許可なく第三者に提供することはありません。ただし、法律に基づき開示しなければならない場合、個人情報を開示することがあります。

また、ナノテックグループ会社(株)トッケンに業務の一部を委託しており、㈱トッケンと情報を共有する場合があります。

実際に試験を行う担当者からのメッセージです。

表面分析センターについて

表面の機械的物性評価は薄膜プロセスのキーポイントです。

ナノテックでは、豊富な経験と高い技術力により、お客様のニーズにあった分析サービスを提供します。機械的物性評価の分析サービスを是非一度ご利用下さい。

ナノテック(株)表面分析センターでは、トレー サーブルな校正、顧客情報・サンプルの管理を徹底しております。また、ファイ ンセラミックスコーティング関連のISO規格化、摩擦摩耗試験のJIS規格化、DLC のJIS・ISO規格化等にも参加し、測定分野の環境整理も行い業界の発展に努めて おります。

各種測定のご依頼・ご相談ありましたら遠慮なくお問い合わせください。専門の スタッフがご要望に合わせた測定内容をご案内申し上げます。

お客様からのご質問についてお答えいたします。

お問い合わせはこちらまで TEL: 04-7135-6152

Q&A

Q1

どのような形状の試料が測定できますか?

A1

試験機により、測定出来る試料の形状は異なります。摩擦摩耗試験・スクラッチ試験・硬さ試験では、10~20mmの□、t5~10mmであれば標準治具で測定可能です。それ以外のサイズでも、治具や固定方法を工夫すれば測定ができますので、詳細はお問い合わせください。

Q2

どのような試験条件で測定を行えばよいのですか?

A2

試験項目により対応出来ない場合がございますが、基本的に立会い測定も可能です。お客様のお立会いのもと、試験条件を決定していく場合もございます。実際に、試験時の様子を見ていただくことで、より試験についての知見が得られると思います。

ご依頼方法から結果のご報告までの流れについてご説明いたします。

お問合せから結果ご報告までの流れ

| ◆お問合せ◆ | |

| お電話もしくはお問合せフォームより、試験の目的や試料に関する情報を可能な限り詳しくお知らせください。 試験内容、及び試験条件については、お客様とご相談の上決定させて頂きます。 ご要望に応じて、休日対応やお客様立ち合いの試験も可能です。 |

|

| ◆お見積り◆ | |

| ご相談の内容に基づき、弊社よりお見積り価格や納期をご連絡致します。 |

|

| ◆試料の送付◆ | |

| お決まりになりましたら、測定サンプルを表面分析センター宛てにご送付ください。 もし、注文書や指定伝票がありましたらお送りください。別送でも構いません。 注文書が無い場合は、こちらからお送りする試験申込書が注文書代わりとなります。 |

|

| ◆試験申込書と試験条件同意書の送付と返送◆ | |

| お送り頂きましたサンプル到着後、試験申込書と試験条件同意書をメールにて送付いたします。 内容を確認頂き、ご返送下さい。 |

|

| ◆測定開始◆ | |

| 試験条件同意書に基づき、測定を致します。 |

|

| ◆結果報告◆ | |

| 測定終了後、サンプル・報告書・納品書・請求書をお客様宛にお送り致します。 (報告書のデジタルデータもメールにてお送りします。) |

|

| ◆お支払い◆ | |

| お支払い期日までにご入金ください。 | |

簡易膜厚測定器により、膜厚の測定を行います。

樹脂の傷つきやすさの評価

試験の目的:

樹脂の傷つきやすさの評価

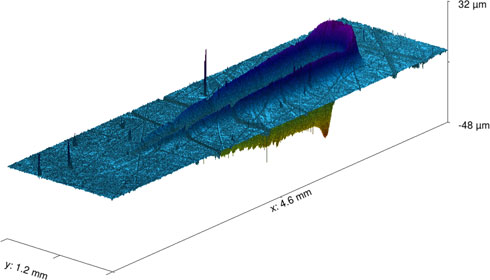

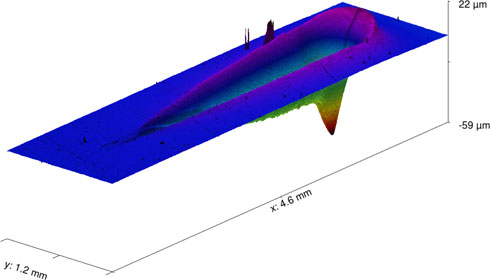

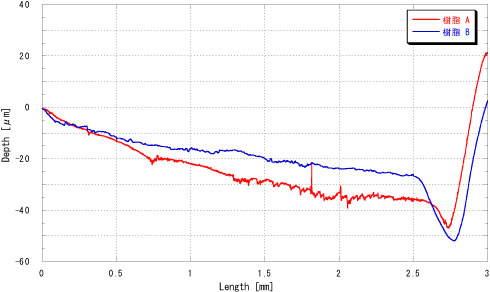

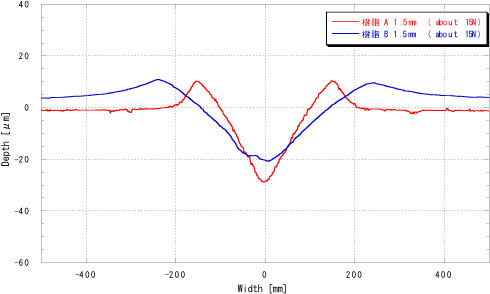

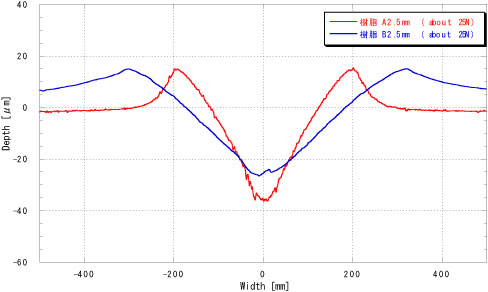

試験方法:

スクラッチ試験を行い、レーザー顕微鏡によりスクラッチ痕の形状を観察し、

各種プロファイル測定を行う。

試料:樹脂A、樹脂B

(実環境では、樹脂Aの方が傷がつきづらい)

スクラッチ試験

試験機:CSM Instruments社製Micro Scratch Tester

圧子:先端曲率半径50μmのダイヤモンド圧子

荷重条件:0.1~30N(100N/min)

スクラッチ距離:3mm

レーザー顕微鏡観察

試験機:Olympus社製LEXT OLS4000

対物レンズ倍率:20倍

樹脂A

樹脂B

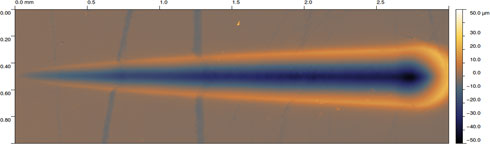

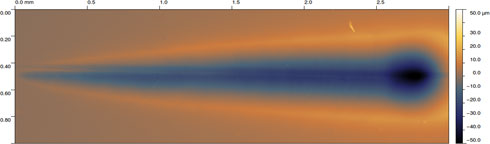

スクラッチ痕のLM高さ画像の比較

樹脂A

樹脂B

樹脂A

樹脂B

測定箇所1.5mm(約15N付近)

測定箇所2.5mm(約25N付近)

実環境での評価では樹脂Aの方が傷はつきづらいが、スクラッチ方向のプロファイルは、樹脂Aの方が深くなっている。

しかし、断面プロファイルでは樹脂Bの方がスクラッチ痕の幅が広く、広範囲にわたってパイルアップしていることがわかり、断面プロファイルでの評価が実環境での評価と相関がとれていると思われる

簡易膜厚測定器により、膜厚の測定を行います。

|

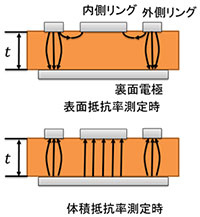

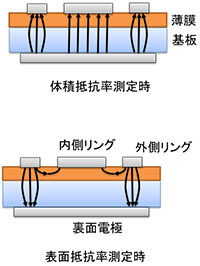

二重のリング状の電極を持つプローブと表面に敷く電極からなる。 表面抵抗率を測定するときは、内側リング、外側リングが電極となり、裏面電極がガード電極となる。 ps=R×RCF(S) 体積抵抗率を測定するときは、裏面電極、内側リングが電極となり、外側リングがガード電極となる。

※RCF(V):体積抵抗率計算係数 補正係数はプローブの刑によって決まる。

※ガード電極の存在により電流の漏れが抑えれられる。 |

|

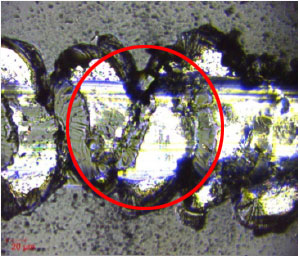

高抵抗の体積抵抗率測定では、基板・薄膜にまたがった部分の抵抗値を測定して算出することになるため、体積抵抗率の低い金属基板を用いてのみ測定が可能となる。 また、薄膜の膜厚が薄すぎると基板の抵抗の影響を受けるので注意が必要である。 高抵抗の表面抵抗率を測定する場合も薄膜の膜厚と基板の影響を受ける。 例)高抵抗DLC薄膜の表面低抵抗率測定

|

試料の絶縁破壊

試料表面が汚れていたり、過剰な電圧を印加

したりすると、絶縁破壊が起こる。

試料の特性が変化してしまうため、注意が

必要である。

→表面の汚れを除去し、初めは低い電圧から

測定を始める必要がある。