DLCについて

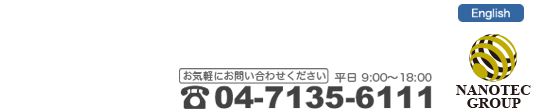

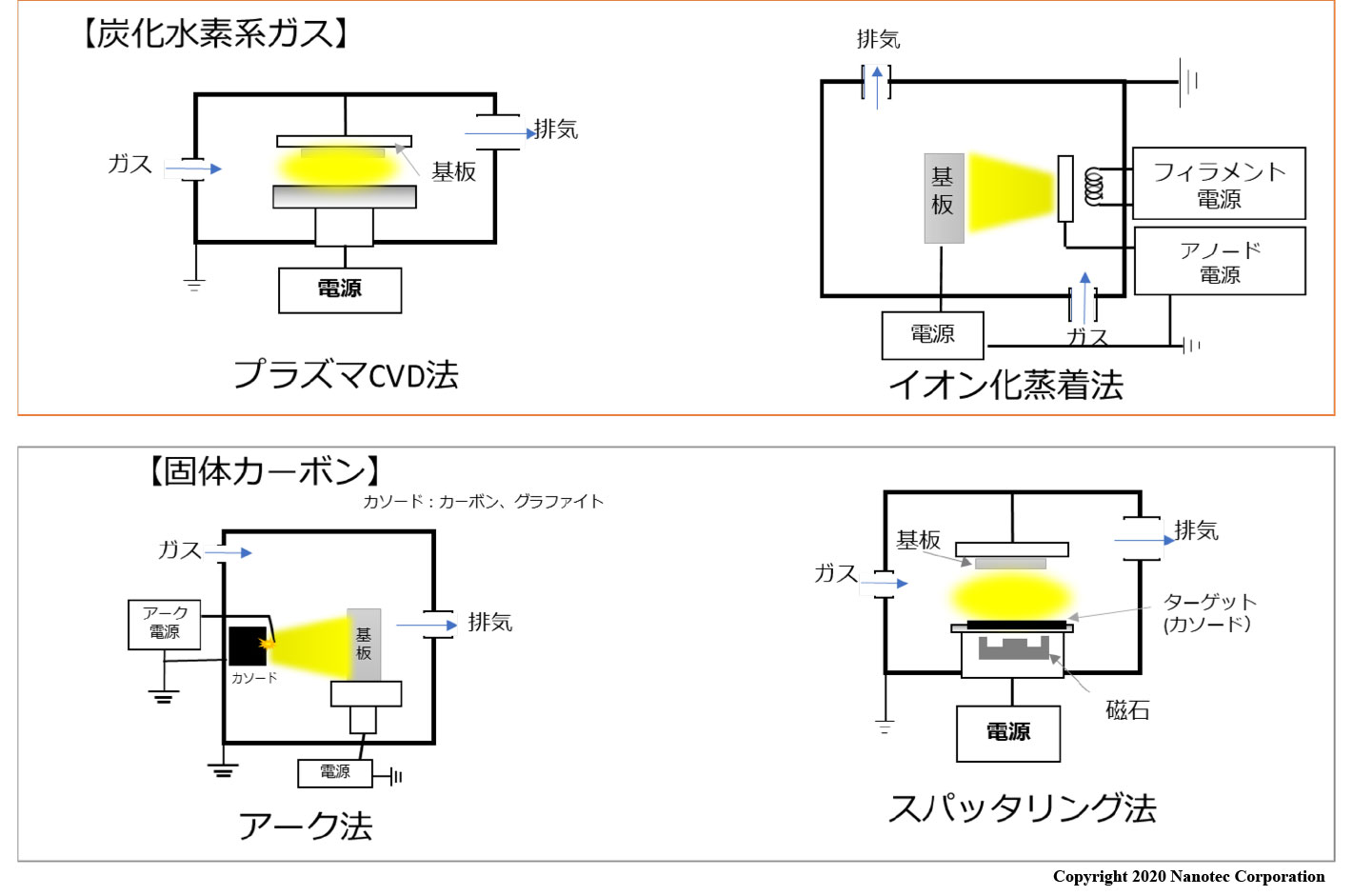

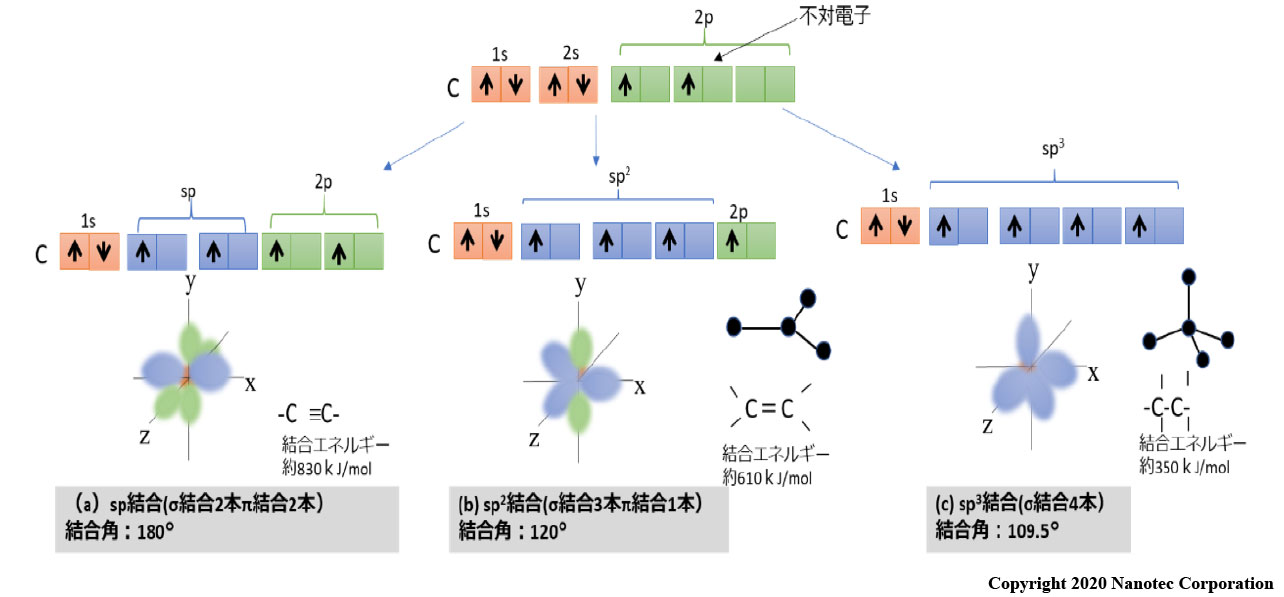

炭素系材料には、ダイヤモンド、グラファイト、グラフェン、フラーレン、カーボンナノチューブ、ダイヤモンドライクカーボン(Diamond-Like Carbon:DLC)、ナノダイヤモンド等があり大きく発展してきています。炭素(カーボン)膜の中でもDLC膜は、低摩擦性と高硬度を特徴とし産業応用が進んでいます。図1に示すようにカーボンには、sp3混成軌道とsp2混成軌道とsp軌道の3つの電子軌道があります。DLCの構造は、長距離秩序を持たないアモルファス構造であり、短距離秩序としてσ結合(sp3混成軌道)とπ結合(sp2混成軌道)が混在しています。水素(Hydrogen)を含有する原料ガスを使用した場合は、ダングリングボンドの一部が水素で終端されています。図2に水素を含有する場合のDLC構造の模式図を示します。DLC膜は、sp3比率や水素含有量の違いによって、機械的・電気的・光学的特性は大きく変化することが知られています。

このDLC膜の幅広い特性を利用して産業活用され、半導体、自動車、レンズの製造工程や工具、金型、各種部品への応用が積極的に進められています。近年は、DLC表面と細胞増殖性や血小板付着性との関係が研究され、手術器具、ステント、歯科機器等の医療関連材料への応用も広がっています。そして構造制御やドーピングによりさらなる高機能化が図られ、新たな用途開発が行われています。

図1 カーボンの電子軌道

(a) sp混成軌道(b) sp2混成軌道 (c) sp3混成軌道

図2 ダイヤモンド・グラファイト・DLC構造の模式図

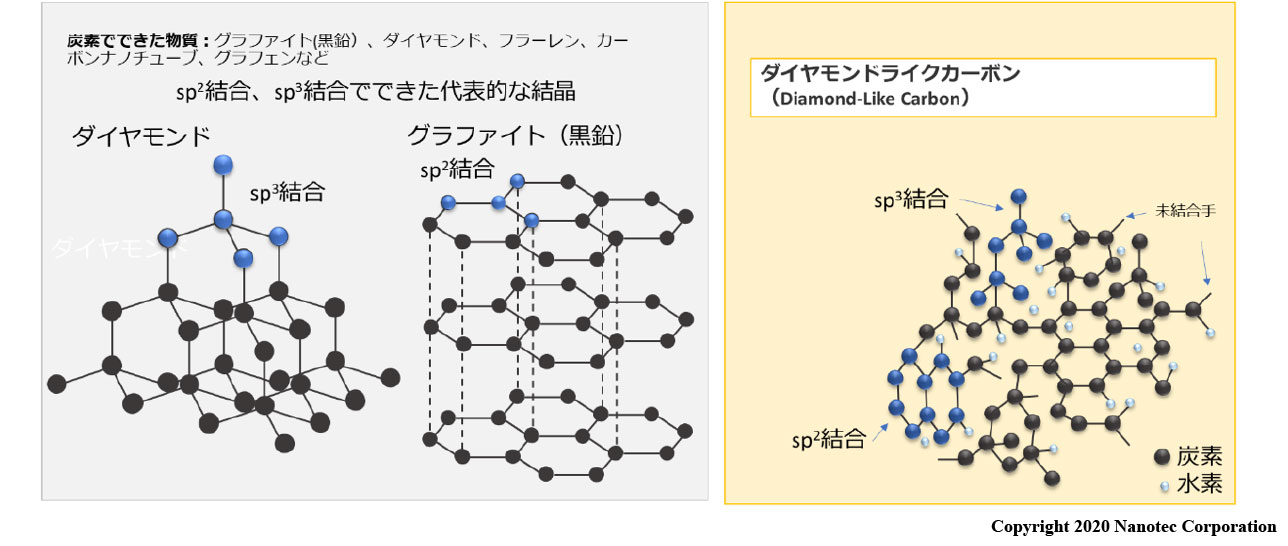

DLC成膜方法

DLC成膜方法としては、炭化水素系ガスを原料とするプラズマCVD(Plasma CVD : P-CVD)法とイオン化蒸着(Ionized evaporation : IE)法、固体カーボンターゲットを用いるスパッタリング(Sputting : SP)法とアーク(Arc discharge : Arc)法等が広く用いられています。プラズマ生成法と原料の違いは、成膜されたDLC膜構造に影響します。そのため成膜方法は、それぞれのDLC膜の特性に応じて用途別に使い分けられています。 炭化水素系ガスを原料として用いるプラズマCVD法とイオン化蒸着法があります。原料として固体グラファイトターゲットを用いた成膜方法として、スパッタリング法等があります。 図3に各種成膜方法による装置の概略図を示します。

図3 DLC成膜方法

DLC分類と定義

産業的な利用のために、国際工業規格としての分類表が求められています。

日本においては、平成21年度から23年度にかけて経済産業省、独立行政法人新エネルギー・産業技術総合開発機構、三菱総研からの委託を受けて、(一社)ニューダイヤモンドフォーラム(NDF)によって、多くの国内の産業・大学・研究機関からの意見を集約しDLC膜の国際規格化を推進すべく活動が行われてきました。

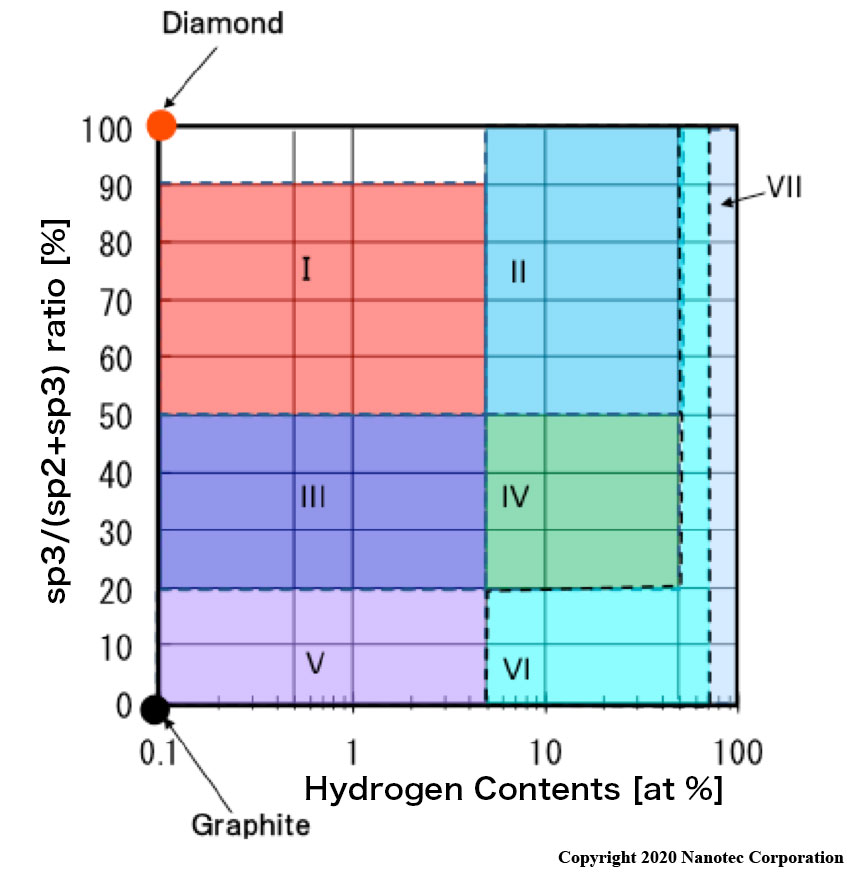

DLC膜は、前述のように成膜条件や成膜方法により幅広い特性を持つため、膜質を評価する方法が重要です。水素含有量が5 at%以下でsp3構造が50~90 %のta-C(テトラヘドラルアモルファスカーボン)をDLC TYPEⅠとし、水素含有量が5~50 at%でsp3構造が50~100%のta-C:H(水素化テトラヘドラルアモルファスカーボン) をDLC TYPEⅡ、水素含有量が5 at%以下でsp3構造が20~50 %のa-C(アモルファスカーボン)をDLC TYPE Ⅲ、水素含有量が5~50 at%でsp3構造が20~50 %のa-C:H(水素化アモルファスカーボン)をDLC TYPE Ⅳに分類する方法が提唱されています(図4、表1参照)。

ただし今後ISO規格の提案に当たり国際調整を経てDLCの分類はまだ変化していく可能性があります。

各DLC膜の種類を分類する方法やそれぞれの膜の製造工程において、品質管理方法の確立が重要であり、様々な構造解析が行われています。

例えば、従来のDLCの評価方法として、ラマン分光法(Raman Spectroscopy)や電子エネルギー損失分光法(Electron Energy Loss Spectroscopy:EELS)、吸収端近傍X線吸収微細構造(Near Edge X-ray Absorption Fine Structure:NEXAFS)、核磁気共鳴法(Nuclear Magnetic Resonance:NMR)、ラザフォード後方散乱分-弾性反跳検出分析(Rutherford Back Scattering -Elastic Recoil Detection Analysis:RBS-ERDA)、X線反射率測定法(X-ray Reflectivity : XRR)等があります。これらは、研究開発段階では非常に有用ですが、品質管理方法としてはより簡易的で安価な手法が望まれています。

そこで、NDFに委託された国際標準化事業において、DLC膜の新たな評価方法として分光エリプソメトリーによる非破壊検査方法に関する研究が行われました。

図 4 DLC分類図1)

表 1 DLC分類表1)

| TYPE | Name of carbon films |

sp3 ratio [%] |

Hydrogen contents [at %] |

|

| I | ta-C | 50≦sp3≦90 | H≦5 | |

| II | ta-C:H | 50≦sp3≦100 | 5<H<50 | |

| III | a-C | 20<sp3<50 | (H≦5) | |

| IV | a-C:H | 5<H<50 | ||

| V | GLC | 0≦sp3≦20 | (0≦H≦5) | |

| VI | PLC | - | (50≦H≦70) | 5≦H at sp3<20 |

| VII | Non films | - | (70≦H) |

DLC膜の応用

DLC膜の研究の歴史と並行し、DLC成膜技術は工業的に急速に広まりました。用途展開としては、すでに1980年代から行われていましたが日本で最初のイオン化蒸着法によるDLC成膜装置の特許は、1990年にナノテック株式会社により出願されました。

DLC膜の生産装置の事例として図5と図6にイオン化蒸着法DLC成膜装置の外観写真を示します。

工業的には4 mサイズのチャンバーもあり、断裁刃や大型ロール等の成膜に用いられています。

図5 イオン化蒸着法によるDLC成膜生産装

図6 イオン化蒸着法によるDLC成膜生産装置

DLC膜の応用としては、非球面レンズ金型等の精密金型があります。これらの部材は、非常に高精度の表面粗さ(0.03 μm以下)が要求されます。膜抜けやドロップレットにより成形品への転写がある場合、問題となります。そのため、鏡面性に優れたイオン化蒸着法のDLC膜が、これらの要求に対応するために開発され利用されています。

アルミニウム合金飲料缶用超硬合金製加工用ロールは、飲料用のために油を使用しない無潤滑下で成形を行います。

DLC薄膜をコーティングすることで、ロールへのアルミニウム合金の凝着を防止できます。実際にロール交換作業が、1週間に一度から半年に一度になり生産性が飛躍的に向上しています。

アルミニウム缶製造工程では、缶の表面の印刷用治具や蓋部の切り込み加工におけるアルミニウム凝着防止や、最長3000 mmにもおよぶ缶・蓋を搬送させるガイド類へも同様の目的でDLC膜コーティングが適用されています。

超硬合金やSKD11の半導体ICチップリードフレーム曲げ加工用ダイにも、DLC膜コーティングが応用されています。ハンダめっきを施しているリードフレームの曲げ加工時に、ハンダ屑がパンチ類に付着して起こる短絡不良防止を目的に、DLC膜を施してハンダ付着を防ぎショット数を平均3~5倍向上させています。

また、半導体製造装置内の特殊ガス雰囲気中で用いられるステンレス製搬送部品へDLC膜をコーティングして、しゅう動性と耐食性を向上させて部品の長寿命化を可能にしました。

表2に、加工方法により分類したDLC膜の金型・治工具への適用例を示し、さらに代表的な使用例を紹介します。図7と図8に事例写真を示します。 表3はDLC膜が既に実用されているしゅう動部品の報告例です。応用分野は自動車部品、一般産業機械部品、家電部品、民生部品など幅広い分野に及び、しゅう動材料の組み合わせや使用環境も様々です。図9と図10に事例写真を示します。

| 加 工 方 法 | 被 加 工 材 | 適 用 製 品 例 |

| 曲げ加工 スピニング加工 引き抜き加工 モールド成形加工 |

アルミニウム・ハンダ・めっき・リン青銅 アルミニウム アルミニウム・銅 ガラス・プラスチック |

リードフレーム・端子 アルミ缶・スプレー缶・コンデンサーケース ラジエーターパイプ アルミ容器 印刷原版・接点材料 セラミック部品・マグネット・チップ 非球面レンズ・ケース |

図 7 半導体リードフレーム曲げ台

図 8 アルミ製缶用金型

表 3 しゅう動部品への応用例

| 製品名 | しゅう動材料の組合せ | 使用環境 |

| <機械部品> 繊維機械用おさ羽 湯水混合水栓弁 工具用チャック <電子部品> ハードディスク 磁気ヘッド VTRキャプスタン <家電・民生部品> 髭剃り刃 <バイク・自動車部品> フロントフォーク バルブリフター |

ステンレス+DLC/繊維 アルミナ+SiC/DLC/アルミナ スチール+DLC/スチール ガラス+DLC/磁気テープ ステンレス+Ni+DLC/皮膚 ステンレス+DLC/ステンレス |

大気中無潤滑 水道水・湯中潤滑 大気中無潤滑 大気中無潤滑 大気中無潤滑 大気中油潤滑 |

図 9 バイク用フロントフォーク

図 10 バルブリフター

1) 大竹尚登、平塚傑工、斎藤秀俊、潤滑経済、555 (2011) 36

2) 西口晃、トライボロジスト、 Vol。 54、1 (2009) 28

(文:ナノテック株式会社 平塚傑工 2020年2月26日)