コスト削減、省エネ、耐久性、寿命向上に役立つDLCとICFコーティングでお客様のニーズに合わせた表面処理を少量サンプル試作から大量生産の受託加工を行っています。

DLCとは

【資料PDFファイル】

負パルスバイアスを利用したイオンビーム蒸着法によって生成したダイヤモンド状炭素膜の特性

カーボン(炭素)材料は原子間の結合形態が多様で、合成条件によって最も硬く熱伝導にすぐれた材料であるダイヤモンドや耐熱、潤滑特性にすぐれたグラファイト、ガラス状の緻密なグラッシーカーボン、また最近話題のサッカーボール型の結晶フラーレンなどさまざまな結晶構造で広く使われています。

DLC(ダイヤモンドライクカーボン)はイオンを利用した気相合成法により合成されるダイヤモンドに類似した高硬度・電気絶縁性・赤外線透過性などを持つカーボン薄膜の総称で1970年代に命名されました。

DLC膜の構造は通常水素を若干含有した非晶質(アモルファス)構造でダイヤモンド結合やグラファイト結合などを持つものと言われています。

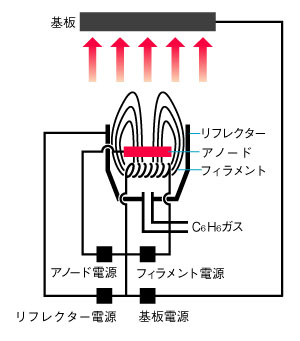

DLC膜は高真空中でのプラズマプロセスであるイオン化蒸着法により成膜されます。

真空チャンバー中にベンゼン(C6 H6 )ガスまたは他の炭化水素ガスが導入され直流アーク放電プラズマ中で炭化水素イオンや励起されたラジカルが生成されます。

炭化水素イオンは直流の負電圧にバイアスされた基板(コーティングされる製品)にバイアス電圧に応じたエネルギーで衝突し固体化し成膜されます。

非平衡プラズマを用いるため成膜時の基板温度は通常200度C以下です。

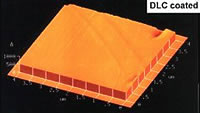

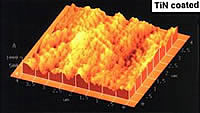

DLC膜はアモルファス構造のため結晶粒界を持たないため窒化チタンなどの多結晶構造の硬質薄膜と比べて非常に平滑な表面をしています。

AFM(原子間力顕微鏡)で見た4ミクロン四方での平均表面粗さは7オングストロームで窒化チタンでは110オングストロームでした。

こうした表面平滑性とカーボン材料としての物性がDLC膜に優れた摩擦摩耗特性(トライボロジー特性)を付与していると考えられます。

SUS304 +DLC |

SUS304 +TIN |

アルミ缶製造用金型・治工具

・フランジ加工用スピンローラ ・ プリンターマンドレル

・ ネッキング加工用ダイ ・ 搬送ガイド

DLCコーティングは金型・治工具表面へのアルミの凝着によるビルドアップを防ぎ工具寿命を5~50倍延ばすとともに保守サイクルの大幅な延長を達成し生産性の向上に画期的な効果をあげています。また潤滑剤が使えないところや水溶性潤滑剤を用いるところへDLCコーティングが潤滑耐摩耗膜として使用さています。

半導体製造用金型・治工具

・リードフレーム曲げ ・抜き金型 ・コレット

・ポットプランジャー ・リードカッター ・パイロットピン

ハンダめっきされたリードフレームの曲げ型においては従来ハンダくずによる端子間短絡不良がありましたがDLCコーティングによりハンダめっきの金型表面への凝着が減少し不良率が飛躍的に改善されました。

セラミック粉末成形金型

・アルミナ粉末成形金型 ・超硬合金チップ成形金型

DLCコーティングはアルミナや超硬合金などバインダーを用いた粉末成形において金型表面の鏡面性を維持し肌荒れを防ぐため成形品の品質が向上ししかも金型寿命が延長します。

ビデオカメラ部品

・VTRドラム ・VTRテープガイド ・VTRキャプスタン ・VTRテープ

DLCはVTRにおいて磁気テープと各種駆動機構部品(アルミ・ステンレスなど)の間の摺動特性を向上させ高画質化に貢献しています。

非球面ガラスレンズ成形金型 【 ガラス離型・ガラスレンズ離型膜 】

DLCコーティングはガラス溶融温度における金型の離型性を向上させるとともに高精度の転写性を要求される金型表面の鏡面を維持します。

アルミ積層板裁断刃

アルミの刃先への凝着を防ぎ切断面の品質を長期間維持します。