HiPIMSによる水素フリーICF成膜装置

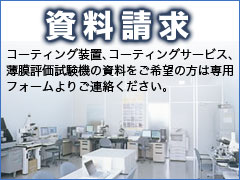

低温で平滑・高硬度水素フリーのta-C膜(TYPE I)から、超高速での水素フリーカーボン膜(TYPE Ⅴ)の成膜も可能。

ナノテック独自のHiPIMSと イオン源を備えた DLC Complete Machine は、DLC分類のすべて(TYPE Ⅰ~Ⅵ)の膜の成膜が可能です。

※ HiPIMS:High Power Impulse Magnetron Sputtering

(大電力パルススパッタリング)

特許取得済

DLC Complete Machineの可能性は無限大 !

小型のバッチ型実験からRoll to Roll成膜装置も販売しています。

装置仕様

| 機種 | DCM330 | DCM500 | DCM800 | DCM1000 |

| 真空槽(mm) | 330W×330D×410H | 500W×500W×600H | φ800×650H | φ1000×900H |

| 基板ホルダー | 製品形状に応じて特注製作 | |||

| 放電システム | 超高密度プラズマ生成用カソード、イオン源 | |||

| 到達圧力 | 6.7E-4Pa以下 | |||

| 排気速度 | 6.7E-3Pa以下まで30分以内 | |||

| 基板加熱機構 | オプション(シースヒーター、ランプヒーター等) | |||

| スパッタリング カソード電源 |

MAX 1,100V 60kW (大電流パルス電源) | |||

| 装置制御 | レシピ画面設定による完全自動運転 | |||

| 排気系 | ターボ分子ポンプ + ロータリーポンプ | |||

開発装置、中古装置改造などにマッチング可能ですので、お気軽にご連絡ください。既存真空装置へ取付可能なコンポーネントを用意しております。カスタマイズ設計も対応致します。

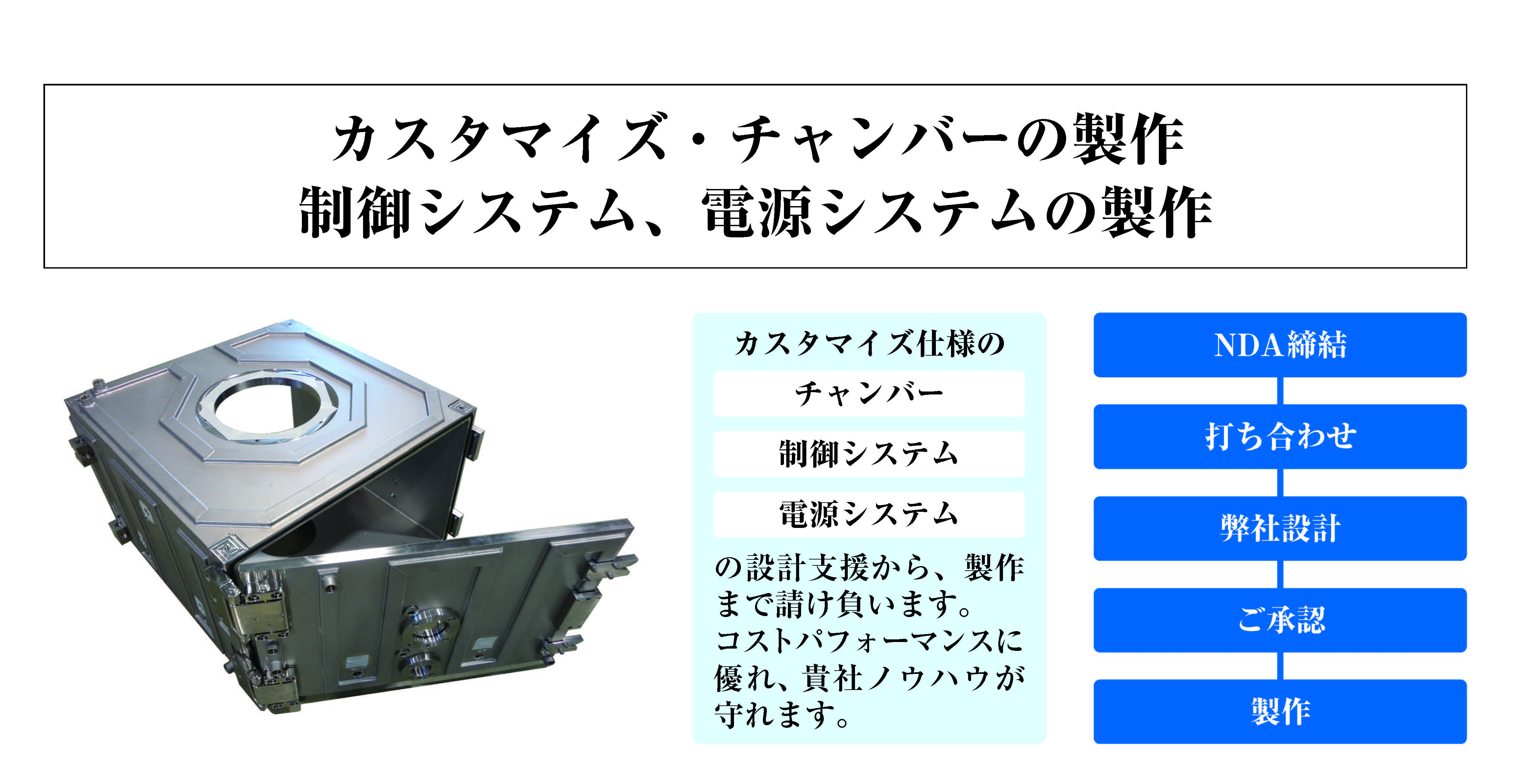

カスタマイズ製作

空圧式シャッター機構

基本仕様

|

|

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

DLC剥離処理装置

DLC膜及び中間層膜を弊社独自のプラズマ技術によって剥離・洗浄が可能な専用モデル。

DLC膜の代表的な特徴でもある、成膜⇔剥離を繰り返し行えるリサイクル機能の剥離工程を担当する重要な装置。

| 機種 | NAPE-500 |

|---|---|

|

真空槽(mm)

|

500W×500D×600H |

|

有効エリア(mm)

|

標準φ300×200H(特注改造400W×400D×500H) |

|

基板ホルダー

|

固定ラック型(製品形状に応じて特注製作可能) |

|

搭載可能システム

|

直流プラズマ電源(標準)、高周波プラズマ電源、 高速パルス電源、NANOTECイオン源(イオン化蒸着源)、 |

|

到達圧力

|

1.4Pa以下(ターボポンプ使用時 6.7×10-3 Pa以下) |

|

基板加熱機構

|

オプション(シースヒーター) |

|

装置制御

|

自動運転(搭載機能によって一部手動) |

|

排気系

|

メカニカルブースターポンプ + ロータリーポンプ(標準) (※搭載機能によってターボポンプ使用) |

|

所要電力

|

3φ 200V 10kVA~ |

|

設置面積(M)

|

2.0W×2.5D×2.5H |

|

冷却水

|

2kgf/cm2 20L/min |

|

圧縮空気

|

5kgf/cm2 以上 |

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

小型DLC成膜実験装置 <330シリーズ>

弊社のDLC成膜技術をベースに、あらゆる研究開発を目的とする御客様からの要求にお応え出来るように開発された、DLC成膜実験機の最新モデル。コンパクト設計ではありながら、PSII電源標準装備や高周波スパッタ源等を追加可能で、大型生産機と同様の複合成膜も一台で実験が可能。

| 機種 | ICF-330 |

|---|---|

|

真空槽(mm)

|

330W×330D×410H |

|

有効エリア(mm)

|

φ150×150L(スパッタリング搭載時は※110L) |

|

基板ホルダー

|

自公転式(製品形状に応じて特注製作可能) |

|

搭載可能システム

|

PSII電源(標準)、DLCイオン源(イオン化蒸着源) スパッタリング電源、DLC剥離用電源 |

|

到達圧力

|

6.7E-4Pa以下 |

|

排気速度

|

6.7E-3Pa以下まで30分以内 |

|

基板加熱機構

|

オプション(シースヒーター) |

| 基板バイアス | MAX 5kV 250mA 0.2~2kHz DUTY5~50% |

|

装置制御

|

レシピ画面設定による完全自動運転 |

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ |

|

所要電力

|

3φ 200V 10kVA~ |

|

設置面積(M)

|

2.5W×2.5D×2.0H |

|

冷却水

|

2kgf/cm2 20L/min |

|

圧縮空気

|

5kgf/cm2 以上 |

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

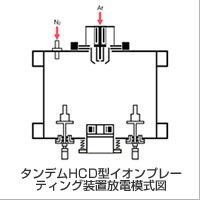

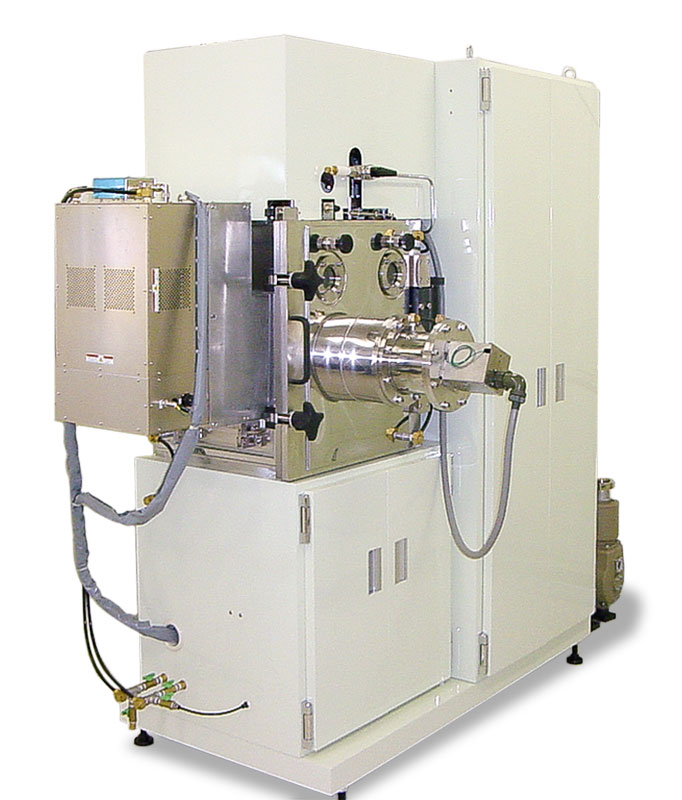

ホローカソード型PVD成膜装置 <NTHシリーズ>

弊社真空装置技術の基礎となった伝統のモデルで、独自に開発したホローカソード型イオンプレーティング方式によって、TiN、TiCN、CrN等のハードコーティングをドロップレットの少ない、平滑で密着性の高い成膜処理として可能にいたしました。

・ハース上下動及びロッドフィード方式による成膜エリアの拡大並びに均一性向上を実現

・両扉オープン及び治具下置設計による作業性向上

・ビーム収束コイルによる高エネルギー密度プラズマビームの発生

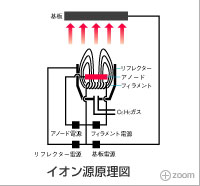

中空陰極内部より放電用作動ガスであるアルゴンガスを放出し、この不活性ガスであるアルゴンガスをイオン化し、放電を形成します。

| 機種 | NTH-1000 |

|---|---|

|

真空槽(mm)

|

φ1000×800H |

|

有効エリア(mm)

|

φ200×400×8式 |

|

基板ホルダー

|

自公転式(下置型) |

|

作動ガス

|

Ar・N2・C2H2 |

|

蒸発イオン源

|

HCDガン |

|

到達圧力

|

6.7E-4Pa以下 |

|

排気速度

|

6.7E-3Pa以下まで30分以内 |

|

基板加熱機構

|

電子衝撃加熱(オプションでシースヒーター、ランプヒーター等) |

|

装置制御

|

レシピ画面設定による完全自動運転 |

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ |

|

所要電力

|

3φ 200V 100kVA |

|

設置面積(M)

|

5.5W×5.0D×2.5H |

|

冷却水

|

3kgf/cm2 20L/min |

|

圧縮空気

|

6kgf/cm2 以上 |

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

PSII方式マルチPVD成膜装置 <NPSシリーズ>

イオン化蒸着法によるDLC成膜を基本として、幅広いアプリケーションに対応すべく新開発のPSII電源を標準で搭載し、その放電パラーメータによるDLC膜の塑性制御を容易にし、更に多層膜や複数の原料を使用してドーピング成膜をすることで、全く新しい特性のDLC膜も処理が可能。量産用生産機から開発を目的とした実験機と、あらゆる用途に適応します。

| 機種 | NPS-500 | NPS-800 | NPS-1000 |

|---|---|---|---|

|

真空槽(mm)

|

500W×500W×600H | φ800×650H | φ1000×900H |

|

有効エリア(mm)

|

φ200×200L | φ500×200L | φ600×500L |

|

基板ホルダー

|

自公転式(製品形状に応じて特注製作可能) | ||

|

搭載可能システム

|

PSII電源(標準)、DLCイオン源(イオン化蒸着源) | ||

| スパッタリング、イオン注入源 | |||

|

到達圧力

|

6.7E-4 Pa以下 | ||

|

排気速度

|

6.7E-3 Pa以下まで30分以内 | ||

|

基板加熱機構

|

オプション(シースヒーター、ランプヒーター等) | ||

|

基板バイアス

|

MAX 20kV 500mA 0.2~2kHz DUTY5~50% | ||

|

装置制御

|

レシピ画面設定による完全自動運転 ※一部複合型は除く | ||

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ | ||

|

所要電力

|

3φ 200V 15kVA~ | 3φ 200V 25kVA~ | 3φ 200V 30kVA~ |

|

設置面積(M)

|

2.5W×3.0D×2.5H | 3.0W×4.0D×2.5H | 4.0W×4.0D×2.5H |

|

冷却水

|

3kgf/cm2 20~40L/min | ||

|

圧縮空気

|

6kgf/cm2 以上 | ||

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

マルチPVD成膜装 <DASHシリーズ>

低摩擦係数で高硬度を持つダイヤモンド・ライク・カーボン(DLC)膜の生成をベースに各種蒸発源を併用することによりDLC膜の密着力の向上、厚膜化、複合膜化などの研究開発を目的に開発された装置です。また、アーク源やHCDガンを単独で使用すればチタンやクロム系の薄膜/合金膜のコーティングも、さらにスパッタリングやEBガンを使用すれば酸化膜のコーティングも可能となります。

| 機種 | DASH-500 | DASH-800 | DASH-1000 |

|---|---|---|---|

|

真空槽(mm)

|

500W×500W×600H | φ800×650H | φ1000×900H |

|

有効エリア(mm)

|

φ200×200L | φ500×200L | φ600×500L |

|

基板ホルダー

|

自公転式(製品形状に応じて特注製作可能) | ||

|

搭載可能システム

|

DLCイオン源(イオン化蒸着源)、HCDガン、スパッタリング | ||

| アーク、EBガン、イオン注入源 | |||

|

到達圧力

|

6.7E-4Pa以下 | ||

|

排気速度

|

6.7E-3Pa以下まで30分以内 | ||

|

基板加熱機構

|

オプション(シースヒーター、ランプヒーター等) | ||

|

基板バイアス

|

MAX 3,000V 500mA | ||

|

装置制御

|

レシピ画面設定による完全自動運転 ※一部複合型は除く | ||

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ | ||

|

所要電力

|

3φ 200V 15kVA~ | 3φ 200V 25kVA~ | 3φ 200V 30kVA~ |

|

設置面積(M)

|

2.5W×3.0D×2.5H | 3.0W×4.0D×2.5H | 4.0W×4.0D×2.5H |

|

冷却水

|

3kgf/cm2 20L~40L/min | ||

|

圧縮空気

|

6kgf/cm2 以上 | ||

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

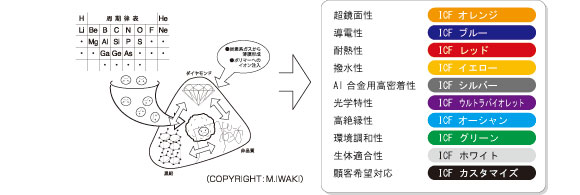

ICF成膜装置

DLCを含む高機能性を持つカーボン膜による超鏡面性,導電性,耐熱性,撥水性,アルミニウム合金用,光学用,絶縁性,環境調和型を付与したコーティング装置。

|

|

|

| ICF-1000 | ICF-800 | ICF-500 |

DLC薄膜の応用用途が拡大するのに伴い、単に硬質で摩擦係数が低い「ダイヤモンドライクカーボン」という呼称では、その機能を含め捉えきれなくなってきました。DLC薄膜の特性を物性により分類した用途別の活用が必要とされています。この分類を明確にするため、新たにDLCを大きな枠組みで促えなおす概念としてICF(Intrinsic Carbon Film : 真性カーボン膜)があります。

ICFは、DLCを含む高機能性を持つカーボン膜の呼称です。弊社は、独自のDLCコーティングテクノロジーを発展させDLCに各種ドーピングや構造制御などを行うことで、様々な高機能性の付与に成功しました。

下図にICFの概念図を示します。弊社の技術データと成膜制御技術により最適なICFを設計し、各種応用用途に合わせたコーティングを行うことが可能になりました。

| 機種 | ICF-500 | ICF-800 | ICF-1000 |

|---|---|---|---|

|

真空槽(mm)

|

500W×500W×600H | φ800×650H | φ1000×900H |

|

有効エリア(mm)

|

φ200×200L | φ500×200L | φ600×500L |

|

基板ホルダー

|

自公転式(製品形状に応じて特注製作可能) | ||

|

搭載放電システム

|

DLCイオン源(イオン化蒸着源) | ||

|

到達圧力

|

6.7E-4Pa以下 | ||

|

排気速度

|

6.7E-3Pa以下まで30分以内 | ||

|

基板加熱機構

|

オプション(シースヒーター、ランプヒーター等) | ||

|

基板バイアス

|

MAX 3,000V 500mA | ||

|

装置制御

|

レシピ画面設定による完全自動運転 | ||

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ | ||

|

所要電力

|

3φ 200V 10kVA | 3φ 200V 20kVA | 3φ 200V 30kVA |

|

設置面積(M)

|

2.5W×3.0D×2.5H | 3.0W×4.0D×2.5H | 4.0W×4.0D×2.5H |

|

冷却水

|

3kgf/cm2 20~40L/min | ||

|

圧縮空気

|

6kgf/cm2 以上 | ||

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

水素フリーICF高速成膜装置

従来のマグネトロンスパッタリング法では、低硬度のa-C膜しか成膜できない。

そのスパッタ用の電源としてはRF電源、DC電源が使用されているがRF電源を使用した場合マッチングを行う必要があり、DC電源を使用し電圧を上げるとアーキングが発生する問題がある。

これらに代わる電源として、パルス電源が近年利用されるようになってきた。

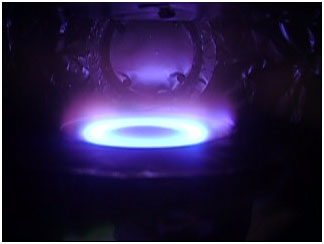

新たに共同開発した平和電機株式会社製の特殊大電力パルス電源を用いて超高密度プラズマを生成し、水素を含有しないDLCを成膜する新しい手法を開発した。

本手法は、大電力パルススパッタリング(HiPIMS)法と呼ばれており、従来は高硬度のDLCを成膜することは困難であったが、新たにアークの少ないグロー大電力パルスを生成すできる電源を開発し、この問題を解決した。

本パルス電源は高圧直流安定化電源の出力をコンデンサ(C)に充電し、そのエネルギーをIGBTでパルス状に変換して時間的に圧縮された大電力パルス出力を負荷へ供給する電源である。

本電源の主な特徴として、平均電力は従来の電源と同等でありながら100kWの瞬時電力を出力可能である。マグネトロンスパッタで生成できるプラズマ密度は、 オーダ程度であるのに対し、大電力パルススパッタにより生成されるプラズマの密度は と高密度プラズマを生成可能であり、アークの少ないグロー大電力パルスを形成できる。

また、任意のパルス幅設定が可能である。

成膜装置は、通常のマグネトロンカソードを使用し基板にも電圧を印加した。

真空排気後にArガスを導入し、カーボンターゲットに対してパルス電圧を印加した。また、その装置でのカーボンターゲットの放電の状況を図に示す。非常に輝度が強く高密度プラズマが生成されているのがわかる。

図 カーボンターゲットにおける放電の状況

本技術により成膜された水素を含有しないICFは、量産性の検討から成膜速度の超高速化にも成功した。

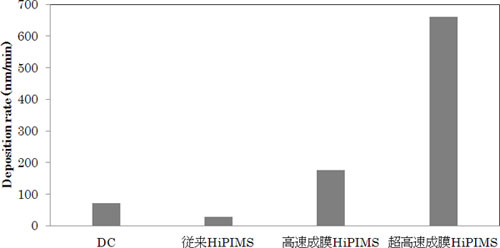

図に示すように大電力化を図り適正条件を設定することで、図に示すように最大で660nm/minの超高速成膜を実現した。DCと従来大電力パルススパッタリングの結果に関しては、文献値より記載した。

図 成膜速度の比較

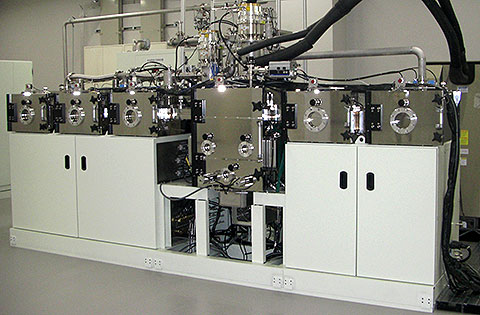

上記の結果をもとにさらにRoll to Roll式水素フリーICF成膜装置を開発した。

幅200mmのフィルムまで装着可能な成膜装置を示す。

図 HiPIMS法によるRoll to Roll成膜装置

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

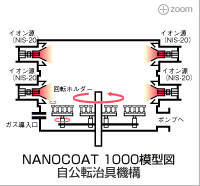

DLC成膜装置<NANOCOATシリーズ>

ダイヤモンドの性質に近い高硬度(マイクロビッカース硬度2,000~4, 000)、低摩擦係数(μ=0.2以下)、表面平滑性及び耐溶着性・離型性に優れたダイヤモンド・ライク・カーボン成膜装置のスタンダードモデル。

本装置は真空中において特殊なイオン源によりC6H6(ベンゼン)をプラズマ中で分解し、ダイヤモンドライクカーボン膜を生成させます。

マルチイオン源によるプラズマエリアの制御と基板回転機構により、複雑形状物へも均一で密着力の強いコーティングが可能です。

| 機種 | NANOCOAT-500 | NANOCOAT-800 | NANOCOAT-1000 |

|---|---|---|---|

|

真空槽(mm)

|

500W×500W×600H | φ800×650H | φ1000×900H |

|

有効エリア(mm)

|

φ200×200L | φ500×200L | φ600×500L |

|

基板ホルダー

|

自公転式(製品形状に応じて特注製作可能) | ||

|

搭載放電システム

|

DLCイオン源(イオン化蒸着源) | ||

|

到達圧力

|

6.7E-4Pa以下 | ||

|

排気速度

|

6.7E-3Pa以下まで30分以内 | ||

|

基板加熱機構

|

オプション(シースヒーター、ランプヒーター等) | ||

|

基板バイアス

|

MAX 3,000V 500mA | ||

|

装置制御

|

レシピ画面設定による完全自動運転 | ||

|

排気系

|

ターボ分子ポンプ + ロータリーポンプ | ||

|

所要電力

|

3φ 200V 10kVA | 3φ 200V 20kVA | 3φ 200V 30kVA |

|

設置面積(M)

|

2.5W×3.0D×2.5H | 3.0W×4.0D×2.5H | 4.0W×4.0D×2.5H |

|

冷却水

|

3kgf/cm2 20~40L/min | ||

|

圧縮空気

|

6kgf/cm2 以上 | ||