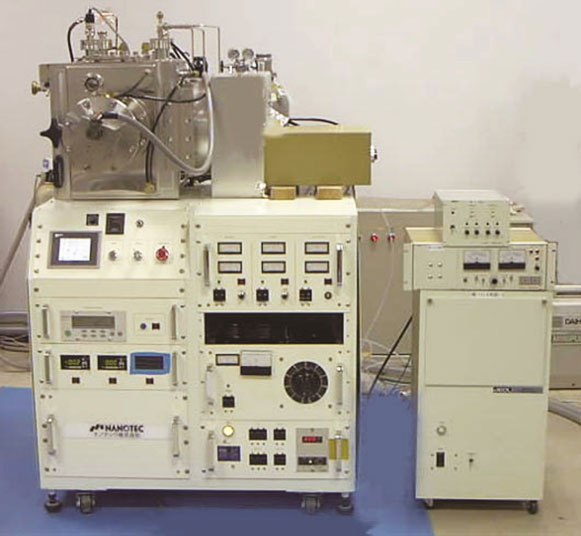

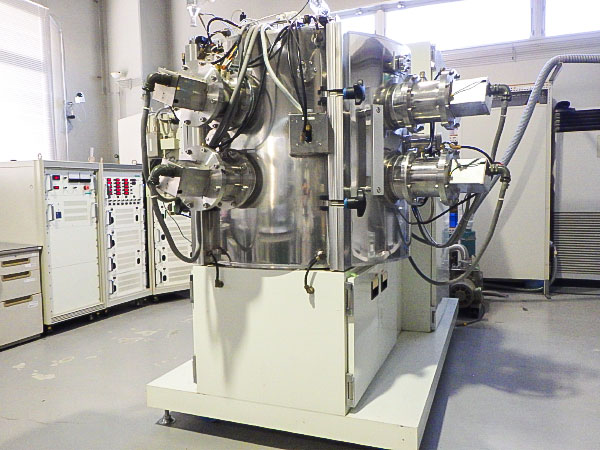

真空とプラズマを利用し、様々な材料に薄膜や改質層を成形し、付加価値を高める装置を製造。ユーザーのニーズに合う多種、 多様な真空装置のカスタマイズ製作を行います。

コーティング受託加工

|

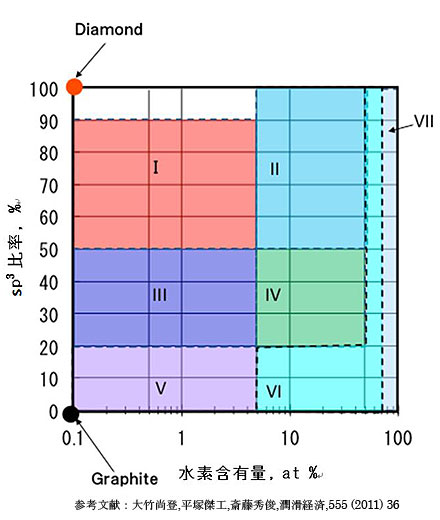

イオン化蒸着法により適切な膜質制御を行うことができ、幅広い硬さと内部応力の制御、及び生体適合性の制御を行うことが可能となりました。 これにより各種材料等への成膜を可能にし、生体適合性の高いコーティングとして利用が可能です。 |

生体適合性ICFを施したチタンやステンレスなどの基材上での血小板付着試験では、血小板の付着が著しく低減する事が確認されました。

低浸食性の効果も期待でき、すでに脳外科や腹腔鏡など様々な手術用器具への適用が進んでいます。

また、他の応用用途としてNi製の歯科矯正用ワイヤーも検討され、Niの溶出防止に効果があることも報告されています。今後さらなる用途展開としては、低摩擦・耐摩耗性・金属溶出防止・溶液透過防止・酸素透過防止等の特性と生体適合性が両立した表面処理として幅広く利用されていくことが期待されています。

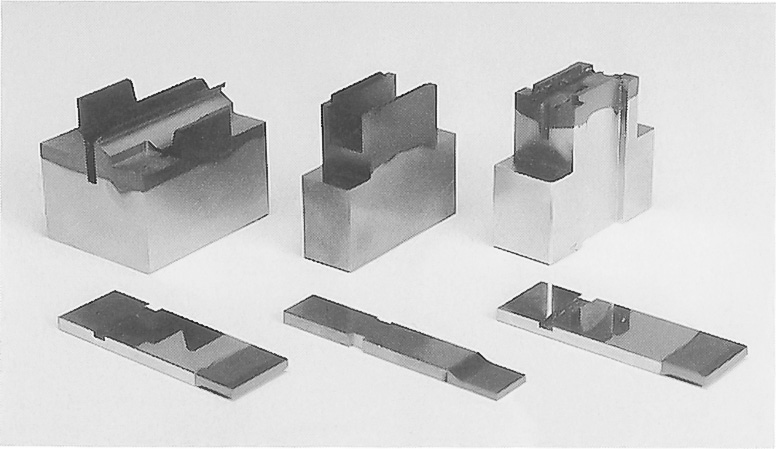

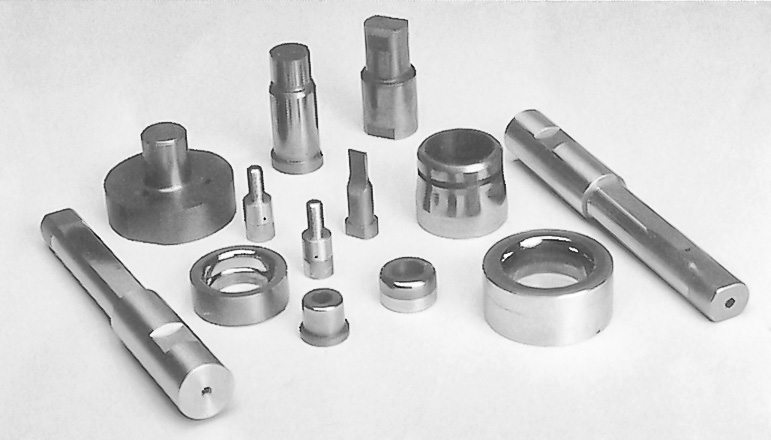

低侵襲性各種医療材料

低侵襲性手術用器具・歯科用器具体・セラミック用

| 硬度 | HV2,000~2,500 |

|---|---|

| 摩擦係数 | 0.1 |

| 膜厚 | 1μm |

| 耐熱温度 | 300℃ |

※上記の値は、コーティング品の形状、材質等で若干の変動があります。

生体適合性ICFコーティングは、以下の規格に適合しています。

ISO 10993-4 血液適合性試験(溶血試験)

ISO 10993-5 細胞毒性試験(細胞増殖阻害、細胞溶解)

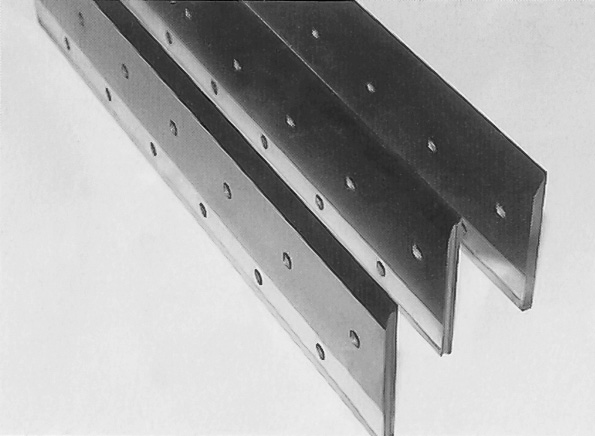

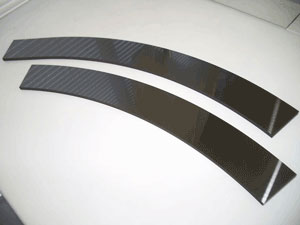

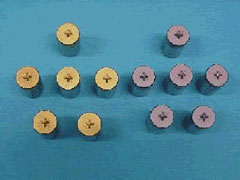

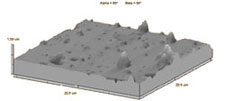

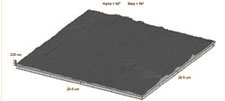

左がAIP(アーク放電)にて成膜したもので右が当社HCD(ホロカソード放電)で成膜したものです。 当社HCD(ホロカソード放電)はAPI(アーク放電)と比べ10倍以上の面粗度の差があります。

左がAIP(アーク放電)にて成膜したもので右が当社HCD(ホロカソード放電)で成膜したものです。 当社HCD(ホロカソード放電)はAPI(アーク放電)と比べ10倍以上の面粗度の差があります。