超鏡面 ICFコーティング

コスト削減、省エネ、耐久性、寿命向上に役立つDLCとICFコーティングでお客様のニーズに合わせた表面処理を少量サンプル試作から大量生産の受託加工を行っています。

コーティング受託加工

超鏡面 ICF

鏡面性,表面粗さ向上

|

真空中において弊社特許の特殊なイオン源により最適条件設計を行うことで、表面粗さを制御し、世界最高レベルの超鏡面ICFコーティングを実現しました。 |

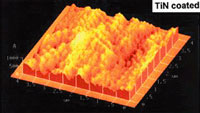

従来のTiN薄膜と超鏡面ICFの比較

イオン化蒸着法はパラメータの制御性に優れた手法であり、プラズマ条件と基板電圧などを制御することで、他の手法によるDLCや硬質薄膜と比較して、格段に鏡面性を高めることができます。

|

|

| TiN AFM 像 | ICF AFM 像 |

従来のTiN薄膜と超鏡面ICFの比較AFM像を上図に示します。

従来の硬質薄膜に比べ非常に表面が滑らかであることがわかります。

超鏡面ICFの表面粗さ

| 成膜方法 | 表面粗さRa(μm) |

|---|---|

| コーティング無し基材 | 0.044 |

| 弊社イオン化蒸着法 | 0.022 |

| アークイオンプレーティング | 0.059 |

| UBMS A | 0.042 |

| UBMS B | 0.039 |

素材の粗さは0.044μm

アークイオンプレーティング、UBMS(Unbalanced Magnetron Sputtering)によるDLC膜とイオン化蒸着法による超鏡面ICFの表面粗さを表に示します。他の手法と比較しても鏡面であることがわかります。表面粗さ計の測定限界値であり、実際にAFM像が示すような超鏡面が可能です。超鏡面ICFの用途としては、非球面レンズ金型や超微細加工ツール、精密金型などがあります。これらの部材では、非常に高い表面粗さの精度を要求され、膜抜けやドロップレットによる成形品への影響を極力抑えなければなりません。超鏡面ICFは、これらのニーズに対応して開発されたものです。

用途

非球面レンズ金型 【 ガラスレンズ離型膜 】

超微細加工用ツール

精密金型

マイクロ部品

仕様

| 表面粗さ | 0.03μm以下 |

|---|---|

| 硬度 | HV1,500~2,500 |

| 摩擦係数 | 0.1~0.25(ボールオンディスク法) |

| 膜厚 | 0.1~0.3μm |