導電 ICFコーティング

コスト削減、省エネ、耐久性、寿命向上に役立つDLCとICFコーティングでお客様のニーズに合わせた表面処理を少量サンプル試作から大量生産の受託加工を行っています。

コーティング受託加工

導電性 ICF 帯電防止コーティング

高硬度,耐食性,耐摩耗性,導電性,帯電防止

|

新たなドーピング技術の開発により、従来絶縁性のDLCコーティングに導電性を付与することに成功しました。 |

DLCから進化した高機能膜ICFは、導電性から絶縁性まで幅広く制御

抵抗率の制御が可能です。静電気対策・電極保護膜には導電性ICFが有用、耐食性・低摩擦・半田付着防止・高硬度と導電性を両立。

|

|

|

| 絶縁性ICF オーバーレンジ | 標準DLC 7.62MΩ | 導電性ICF 120.4Ω |

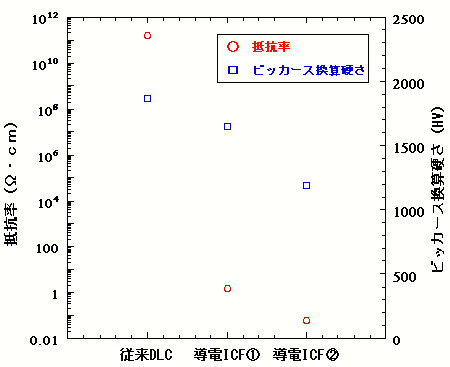

従来品及び導電性ICFの抵抗率と硬さの比較

弊社独自のドーピング技術により、従来抵抗率が107~1013Ω・cm の絶縁性の薄膜であったDLC薄膜に導電性を付与することが可能となりました。原料ガスとドーピング用ガスNano-Xをイオン化し、適正に成膜条件を制御することで、活性化されたドーピング元素Xがカーボンと結合し導電性ICFを生成できます。これにより、従来では不可能であった高硬度・耐食性・耐摩耗性と導電性の両立に成功しました。抵抗率は、四探針法による測定で10-2~103Ω・cm (中間層有りの場合は10-4Ω・cm)の範囲で制御できます。

また、硬さはナノインデンテーション法でHV1000~2000、摩擦係数0.1~0.25であり、従来のDLC薄膜とほぼ同等の性能を示しています。

従来品及び導電性ICFの低効率と硬さの比較

耐摩耗性と帯電防止を両立したコーティング(静電気対策)

導電性ICFは、帯電防止用各種部品や耐摩耗性または耐食性が必要な各種電極へ応用できます。従来のコーティングの代替としてコスト削減などにつながることも注目されています。

用途

| 各種電極部品への保護膜 電子放出材料 帯電防止用保護膜 プローブ保護膜 板パネピン |

電極の耐腐食性保護膜 電極の半田付着防止膜 二次電池 バッテリー |

仕様

| 抵抗率 | 10-4~103Ω・cm(4探針法) |

|---|---|

| 硬度 | HV1,000~2,000(ナノインデンテーション) |

| 摩擦係数 | 0.1~0.25(ボールオンディスク法) |

| 適用材質 | Siウエハ、超硬合金・SKH・SKD・SUJ2・SUS、ガラスなど (基材により中間層の成膜が必要になります) |

| 膜厚 | 0.1~0.3μm |