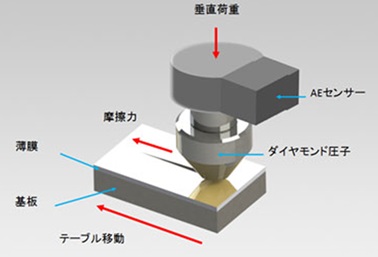

スクラッチ試験では、テーブルの上に固定した試料にダイヤモンド圧子を密着させ、徐々に荷重を加えていき、同時にテーブルを一定の速度で移動させることで膜の密着性を測定することができます。

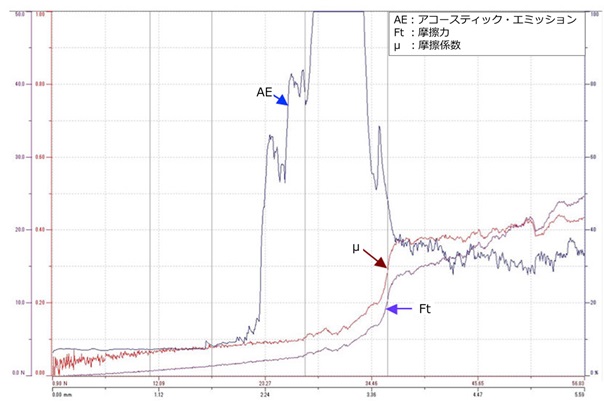

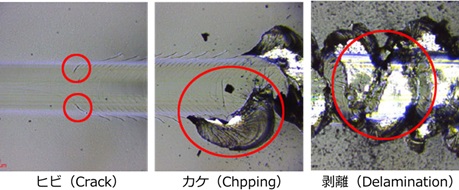

垂直荷重とテーブルの移動により生じる摩擦力により、基板に成膜された薄膜に変形が発生し、光学顕微鏡等の観察によりこの変形ポイントを臨界荷重とします。また、スクラッチ試験中に生じる破壊音のAE(アコースティック・エミッション)センサーによる検出や、テーブルの摩擦力センサーによる摩擦力も検出できます。

また、振動式マイクロスクラッチ試験ではより薄い膜の測定や通常のスクラッチ試験の荷重では破損してしまう基材、変形しやすい基材・薄板での膜の密着性が測定可能です。

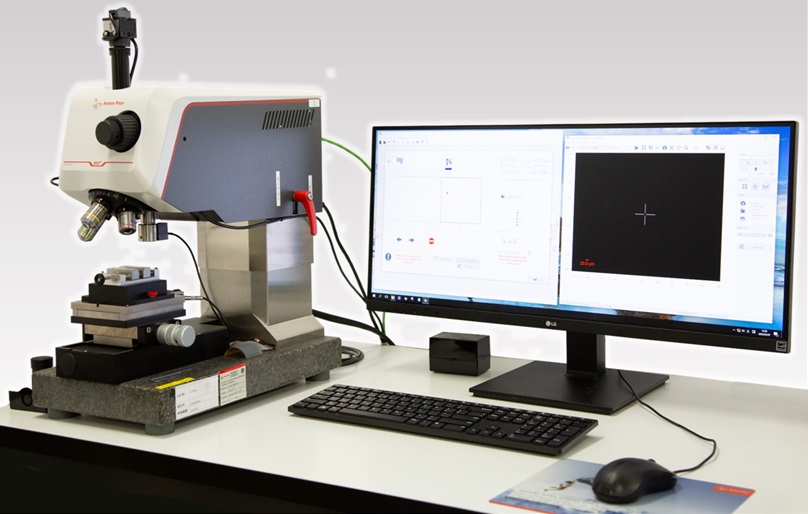

使用試験機 及び 測定仕様

| 試験機名 | Revetest Scratch Tester3 |

| 関連規格 | ISO20502、ASTM C 1624、ASTM D 7027 |

| 負荷レンジ | 1.0~200.0N |

| 圧子 | 通常200 μm Rダイヤモンド圧子(100、400 μm R保有) |

| 推奨試料サイズ | 10 mm~30 mm角、t4 mm~20 mm(サイズ、形状は相談可) |

| 用途 | 1μm以上の硬質薄膜の評価 |

| 試験機名 | CSR5100 |

| 測定方式 | マイクロスクラッチ法(JIS R-3255) |

| 負荷レンジ | 1~1,000mN |

| 移動速度 | Max 20μm/sec |

| 加熱温度 | 100℃まで |

| 測定時間 | 30s、60s、120s、180s、240s、300s (荷重、移動速度、測定時間でスクラッチ幅と荷重印加速度が決定) |

| 圧子 | スタイラス径 5μm、10μm、 15μm、 25μm、 50μm、 100μm |

| 推奨試料サイズ | 10mm~50mm角、t0.5mm~10mm(サイズ、形状は相談可) |

| 用途 | 1 μm以下の超薄膜の評価に適しています。 |

測定イメージ

| 顕微鏡観察によるヒビ、カケ、剥離等と摩擦力の波形の急激な上昇やAEの波形の急激な変化とを合わせて考察もできます。臨界荷重や測定結果(AE、摩擦力、スクラッチ痕)から機械的な強度や密着性を考察します。特に剥離臨界荷重は、工業的には薄膜の密着力として比較されることが多いです。 |

|

|

|

■試験の目的 樹脂の傷つきやすさの評価 ■使用試験機 スクラッチ試験機 、レーザー顕微鏡 |

|

■試験の目的 DLC膜厚のスクラッチ試験 ■使用試験機 スクラッチ試験機 |

注意事項

・スクラッチ試験において、膜厚が極端に厚い場合は明確なはく離が観察されない場合があります。

・振動式スクラッチ試験において、複層の場合 変化点のポイントを計測いたしますが、どの層での変化であるかは判断できません。

・膜と基板の密着性によっては基材が先に破損し密着性が明確に測定できない場合があります。

・サンプルに反りがある場合は、テープ貼りか板治具で押さえ込むなどの固定が必要になり、測定結果に影響が出る可能性があります。その場合、接触部の膜剥がれが生じる可能性や、たわみが試験に影響する可能性がありますので、予めご周知願います。

・試料がガラスやセラミック等の割れやすい材料の場合にスクラッチ試験により割れたり破損する可能性がありますので予めご了承ください。

・位置指定をご希望の場合は、有償となりますのでご連絡下さい。

関連規格

【スクラッチ試験】ISO20502、ASTM C 1624、ASTM D 7027

【振動式マイクロスクラッチ試験】JIS R-3255